数字传感器控制系统落地 破解混凝土搅拌站多重行业痛点

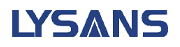

混凝土搅拌站的配料精度直接决定工程结构安全,而传统称重系统长期受困于校准繁琐、故障难查、数据失真等问题,成为制约行业效率与质量提升的瓶颈。近日,新一代数字传感器控制系统在多地搅拌站投入应用,通过全数字化技术重构计量管理流程,精准破解传统设备痛点,推动行业迈入智能化生产新阶段 。

传统搅拌站的计量环节长期面临四大核心难题。校准方面,模拟传感器损坏更换时必须依赖砝码校秤,一套100吨级搅拌站校准需动用多组砝码,耗时超4小时,严重挤占生产时间。故障排查同样棘手,多传感器并联使用时,单个设备异常难以定位,往往需逐一提检,导致非计划停机时间占生产周期的15%以上。强电磁干扰更成为精度杀手,现场电机、变频器产生的电磁信号易导致称重数据偏差,使混凝土配比精度波动达±5%,埋下工程质量隐患。此外,模拟传感器对型号匹配要求严苛,搅拌站需储备十余种备件,大幅增加库存成本。

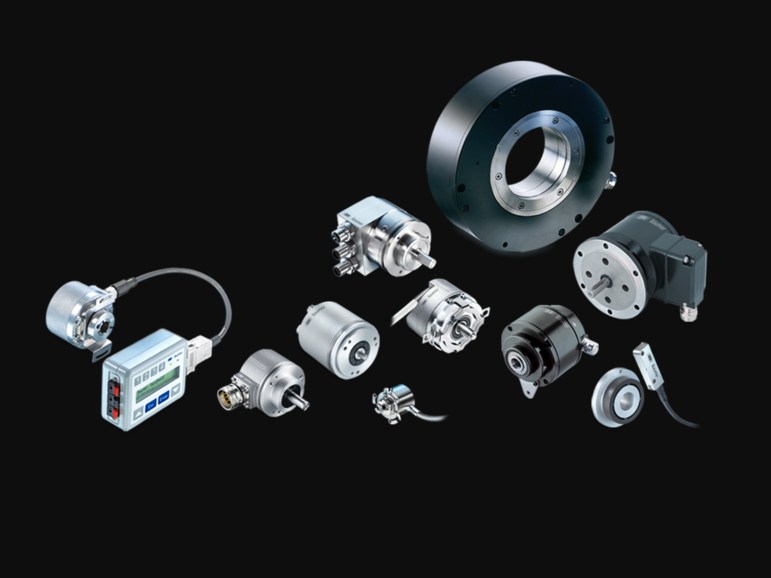

数字传感器控制系统通过四项核心技术突破实现全面升级。在校准效率上,系统采用参数化智能校准方案,更换传感器时只需在操作界面输入量程、灵敏度等参数,无需砝码即可完成校准,将传统4小时的工作量压缩至10分钟内,校秤频率降低70%。故障监测环节,搭载的实时诊断模块可对每个传感器的电压、温度、信号稳定性进行动态监测,一旦出现漂移或断线立即触发分级报警,并精准定位故障点位,将排查时间从小时级缩短至分钟级,从源头避免配比偏差引发的质量问题 。

数据传输的抗干扰能力实现质的飞跃。系统采用RS485数字总线通信,将模拟信号转化为加密数字信号传输,彻底隔绝电磁干扰影响,使砂石、水泥等物料的称量误差从±5%降至±2%以内,添加剂计量精度更是达到±0.5%,混凝土强度标准差降低30%。备件管理的灵活性也显著提升,只要量程满足需求,不同型号传感器可在同一计量秤混用,使备件种类减少60%,库存成本降低40%以上,尤其适合多工况的综合型搅拌站 。

在安徽池州某大型搅拌站的应用案例中,该系统成效显著。投用后,单站日均校秤次数从3次降至1次,每月减少停机损失超2万元;故障响应时间从2小时压缩至15分钟,混凝土不合格率从1.2%降至0.3%;通过精准计量,每立方米混凝土原材料损耗降低2%,按年产50万立方米计算,年节约成本超300万元 。

业内专家指出,数字传感器控制系统的普及将加速搅拌站智能化转型。随着物联网技术的深度融合,该系统已实现称重数据与ERP系统的实时同步,管理人员可通过移动端远程监控生产数据,结合历史曲线优化配比工艺。未来,搭载AI算法的预测性维护功能将进一步落地,通过分析传感器运行数据提前预警故障风险,推动搅拌站从"被动维修"向"主动防控"转变,为建筑工程质量筑牢计量防线。

点击咨询

点击咨询 15387587811

15387587811